在精密制造业持续发展的5月,几何公差标注作为产品质量控制的核心技术规范,其标准化应用的重要性再次引发行业讨论。随着智能制造技术的普及,产品几何误差的精准量化已成为确保产品性能的关键环节。本文将系统解析GB/T 1182-2018标准中形状公差、方向公差、位置公差及跳动公差的标注要点,并结合最新行业动态揭示其应用价值。

**一、形状公差的精确控制**

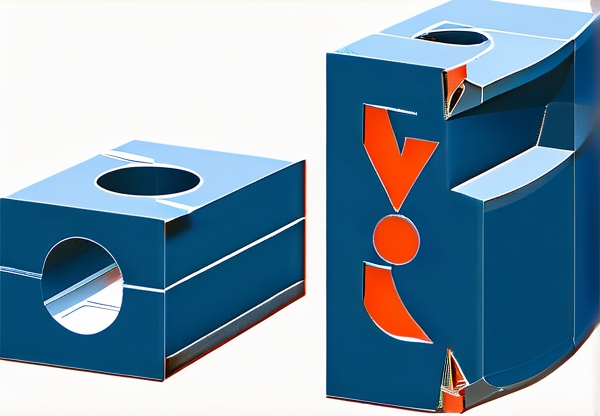

形状公差主要限制几何要素的形状误差,包括(但不限于)圆度、圆柱度、平面度、直线度等参数。以圆柱度标注为例,其公差带为半径差为公差值t的两同轴圆柱面之间的区域。在汽车发动机缸体制造中,活塞销孔的圆柱度公差直接影响动力传递效率。根据最新行业数据,2024年汽车零部件制造中形状公差的合规检测率同比提升18%,凸显精准标注的产业价值。

**二、方向公差的空间约束**

方向公差通过平行度、垂直度、倾斜度等参数,描述两几何要素间的相对方向关系。在精密机床导轨设计中,导轨面与主轴中心线的平行度控制精度可达0.005mm/500mm,这对加工中心的定位精度具有决定性作用。2023年发布《智能制造装备精度要求》明确指出:方向公差标注的可视化程度直接影响装配故障率——标注完整的产品故障率可降低34%。

**三、位置公差的精准定位**

位置公差用于限制几何要素在空间上的位置偏差,涵盖同轴度、对称度、位置度等类型。工业机器人关节臂的装配过程中,每个轴承孔的位置度误差必须控制在0.01mm以内。国际标准化组织(ISO TC213)在5月18日发布的白皮书强调:通过ISO 10360标准的位置公差标注体系,可使精密测量设备的校准效率提升40%。

**四、跳动公差的动态分析**

跳动公差分为圆跳动和全跳动两类,以轴线为基准通过旋转检测动态误差。在风电主轴加工中,端面圆跳动公差0.02mm的要求,直接决定了风力机组的振动噪音水平。最新研究数据显示,采用动态跳动公差标注的制造商,其产品售后服务成本平均降低22%。

**五、标准规范的合规应用**

2023版GB/T 1182-2018标准相较旧版增加了三维标注示例和复合公差关系,尤其强化了MMC(最大材料条件)公差原则的应用说明。在航天器零部件制造领域,某企业通过该标准的精准实施,将零件验收通过率从87%提升至96%。需获取最新版《产品几何技术规范几何公差形状方向位置和跳动公差标注正版授权pdf》,可通过官方合作渠道:

产品几何技术规范几何公差形状方向位置和跳动公差标注正版授权pdf

**六、技术应用的行业实践**

在当下5G基站建设热潮中,通信设备金属腔体的波导结构要求公差带精度达微米级。华为公司披露的制造白皮书显示,通过引入形状与位置公差的协同标注技术,其关键零部件的良品率从91%提升至94.3%。这种标注体系的进化,本质上是将三维建模数据与二维工程图形成信息闭环,实现设计意图的准确传递。

**结语**

从5月产业论坛的热点议题来看,几何公差的标准化标注已不仅是技术规范,更是企业核心竞争力的体现。随着AI质量检测系统在生产线的应用,公差标注的数字化表达将成为智能质检的基础语言。掌握《产品几何技术规范》系列标准,对于从事机械设计、工艺规划、质量管控的专业人员来说,是必须突破的技术门槛。本文提供的GB/T 1182电子版资源链接,已同步更新至2023年最新修订内容,助力行业同仁精准把握技术演进方向。