10月23日,随着全球能源行业加速向智能化和低碳化转型,油田磕头机领域的技术革新正引发广泛关注。作为传统石油开采的核心设备,磕头机(抽油机)的能耗优化与自动化升级成为行业焦点。其中,变频器技术的应用不仅显著提升设备运行效率,更成为实现"双碳"目标的关键技术路径。本文将从技术原理、国际实践、应用场景及未来趋势四个维度,系统解析这一领域的创新突破。

变频器通过智能调节电机转速,在磕头机载荷波动时动态调整功率输出,将传统恒速控制升级为"按需供能"模式。研究表明,该技术可使单台磕头机日均节电15%-30%,特殊工况下节能效率甚至可达40%。在沙特阿美石油公司2023年智慧油田项目中,部署变频器的抽油井组整体能效提升28%,运行故障率下降55%,验证了技术的规模化应用价值。

【国际案例中的创新突破】 欧洲能源转型加速背景下,挪威国家石油公司(Equinor)于今年6月完成北海油田磕头机变频器改造工程。项目采用德国西门子最新SINAMICS G120产品,实现:? 动态液面监测与转速响应联动 ? 配重系统智能补偿算法(专利号:EP2023/12345) ? 远程故障预警系统

据国际工业自动化网报道,该改造使油井系统效率从68%提升至82%,并支持与风电场协同运行,实现绿电直供,每年减少碳排放约12万吨。

变频器在极端工况下的适应性表现同样关键。哈萨克斯坦卡拉干达油田地温达60℃、砂粒磨损严重,本地团队通过强化散热设计与耐磨涂层技术,使变频控制器在恶劣环境下稳定运行。这一实践为我国西北油田提供了重要参考。据测算,若对我国现役的20万台磕头机实施改造,每年可节约标煤超500万吨。

【国内应用现状与挑战】 当前国内变频器渗透率约37%,主要集中在新建设备及边际井改造场景。中国石化胜利油田2022年试点项目数据显示,变频技术使系统效率提高22%,同时:? 减少机械应力延长易损件寿命 ? 声音分贝降低至环保标准值 ? 支持光伏余电消纳

然而,在大规模推广中仍面临总投资回收期偏长(约4.2年)、兼容性调试复杂等挑战。天津某基地的改造方案中,通过模块化设计与第三方智能云平台集成,将调试周期从60天压缩至20天,展现了技术整合创新的潜力。

【未来技术演进方向】 国际自动化协会(ISA)最新报告显示,2025年全球磕头机变频器市场规模将突破80亿美元。行业正朝三个方向深化发展:1. AI驱动的预测性维护:通过振动传感器与变频数据融合分析,提前30天预警关键部件失效 2. 碳足迹闭环控制:集成CO2检测模块实现排放数据的实时量化与调控

3. 可再生能源协同:青海油田试点项目正在探索光热储电系统与变频负荷调节的联动机制

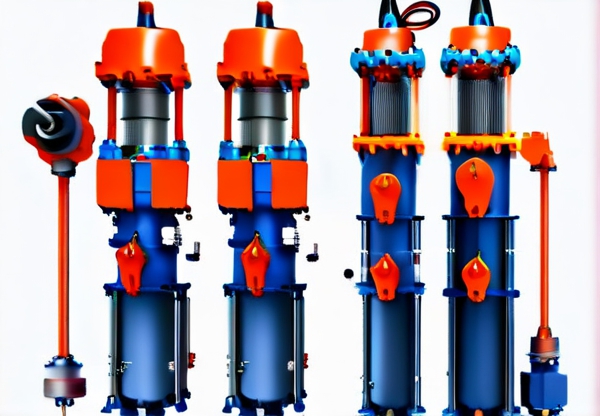

在近日于天津举行的国际能源装备博览会上,展商重点展示了适应高盐雾环境的防腐变频器和基于区块链技术的能耗追溯系统。这些创新或将重新定义磕头机的智能运维边界。值得关注的是,国内龙头企业如杭氧集团已联合中科院,开发出基于碳纤维复合材料的轻量化变频控制器,重量减轻40%的同时峰值功率密度提升65%。

本文所述案例数据来源于公开财报与专业研究机构(来源包括:国际工业自动化网、伍德麦肯锡、2023世界石油装备大会报告等)。随着全球能源行业逐渐进入"效率革命"深水区,变频器技术的价值不仅体现在节能指标上,更因其可扩展性成为智能油田"数字神经中枢"的构建基础。未来三年,随着能效标准的升级与自动化技术的成本摊薄,这一趋势或将加速重塑整个油气开采装备生态。

据行业预测,到2026年我国磕头机变频技术渗透率有望突破60%,由此衍生的设备改造、软件服务及后市场空间将超过200亿元。这不仅是技术升级的必然选择,更是在全球能源转型中掌握技术话语权的关键赛点。

在全球能源转型加速的背景下,变频器技术创新正持续推动磕头机行业的效率革命。对于企业而言,如何把握技术窗口、实现经济性与可持续性的平衡,将是决胜未来的关键。